FMS柔性生产线

自动化加工解决方案

东莞市智冠柔宇科技有限公司成立于2015年,是一家在工业自动化领域快速成长的高科技企业,专注于自动化控制软件及柔性自动化智能制造技术领域,专业进行柔性生产线及控制系统的研发、设计、生产、销售、安装与技术服务。

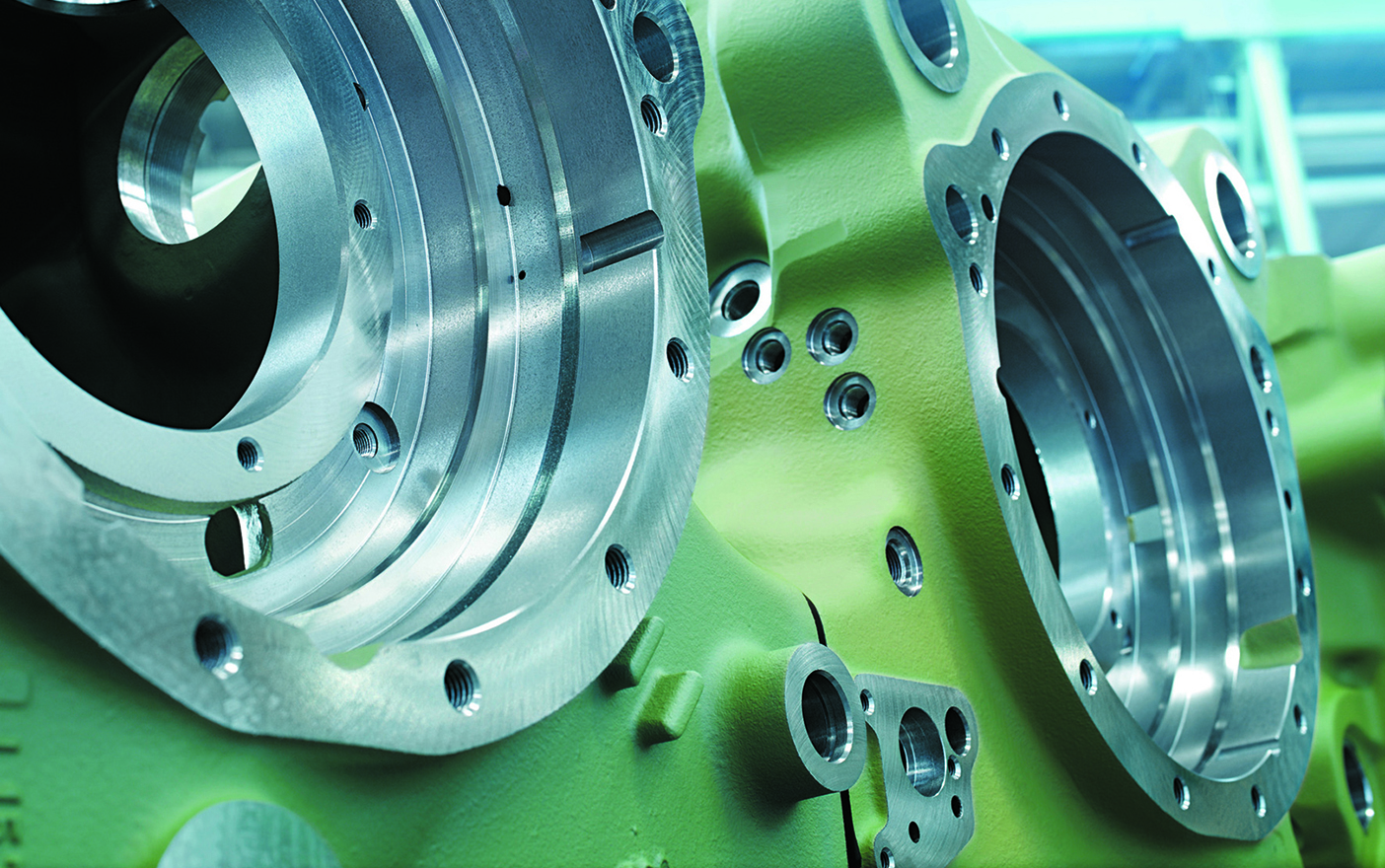

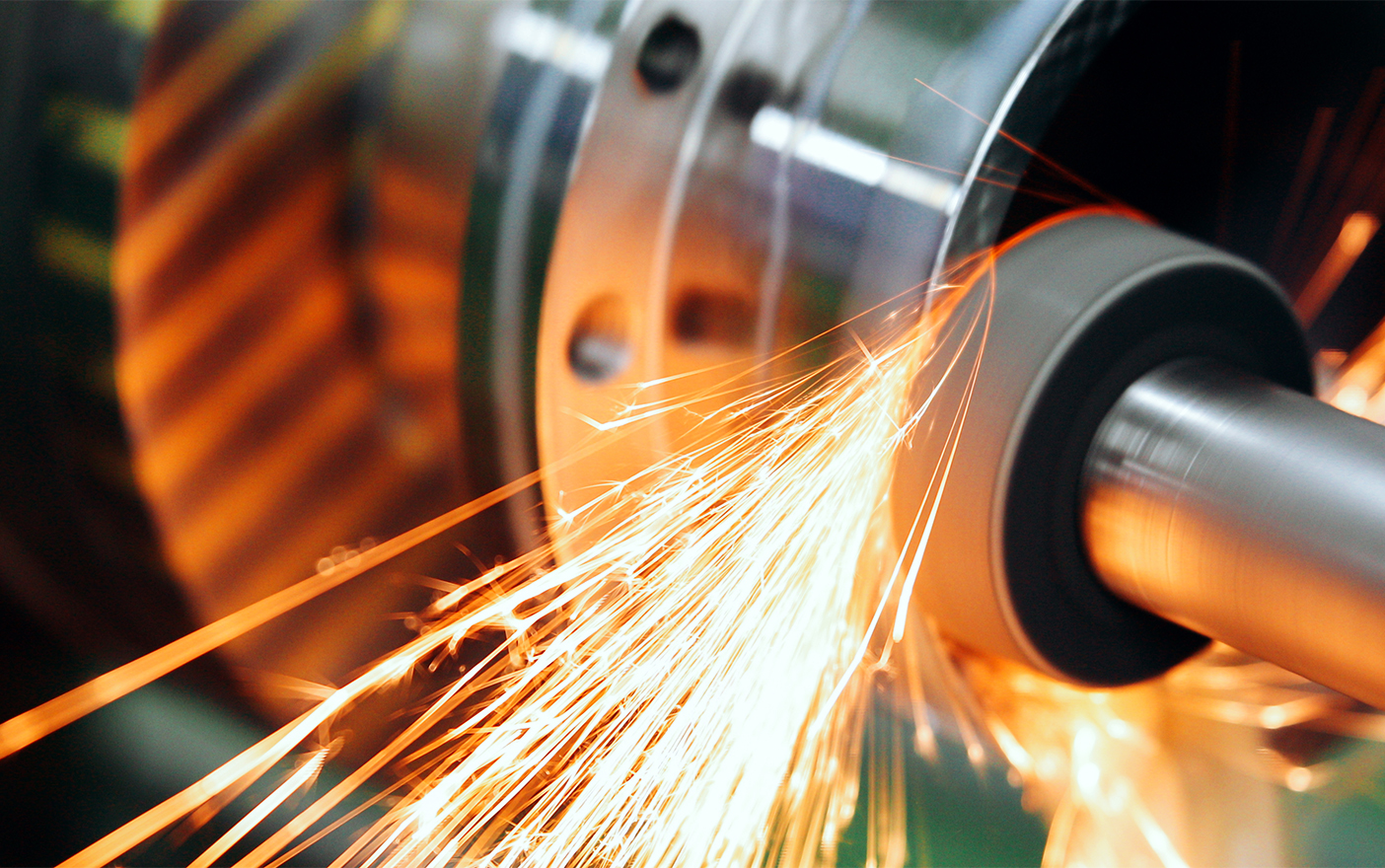

智冠柔宇自成立以来,一直深耕五金模具及精密零件加工行业自动化领域,拥有多项核心自主知识产权及发明专利,成功突破小批量、多品种与复杂单一散件的自动化加工限制,可依据实际情况,为客户量身打造专业、稳定、高性价比的FMS柔性自动化加工解决方案,助力客户实现由制造到智造的跨越式提升。

智冠柔宇依托自身强大的技术开发能力与众多项目设计及实施经验,不仅可以协助客户对新工厂、新设备进行自动化规划设计,利用自主研发、行业领先的FMS智能控制软件系统,将客户的工厂自动化制造能力及效率提升一个新的台阶。同时还具备强大的设备利旧能力,可以帮助客户将现有的机床、三坐标测量等设备,进行高性价比的组合改造,全面升级为先进的自动化加工单元、自动化检测单元、FMS柔性自动化加工生产线,全面实现生产的自动化加工与检测。

智冠柔宇的技术开发团队可以根据客户的厂房布局、设备功能特点、加工工件的外形尺寸、作业工序及精度要求等,为客户制定高性价比的自动化智能加工解决方案,并全过程的参与生产加工与项目实施各环节进行监督指导工作。项目实施团队成员均具有多年智能化制造工厂技术岗位及项目实施工作经验,拥有优秀的项目方案实施能力与协调能力,能高标准、高质量、高效率的将项目在约定时间内实施到位。售后团队不仅能为客户提供产品售后服务保障、产品保养及维护指导,还会定期的对客户一线作业员工提供系统性的专业知识及操作培训,确保产品持续稳定运行。

智冠柔宇愿意与客户成为可以共生共赢的长期战略合作的伙伴,陪伴客户不断进行工厂智能加工技术升级与更新,增强创新能力、优化产品结构、提高核心竞争力,打造全面的自动化、标准化、信息化、精准化及智能化的先进制造体系,实现可持续发展和利润最大化。