智冠柔宇FMS智能控制系统

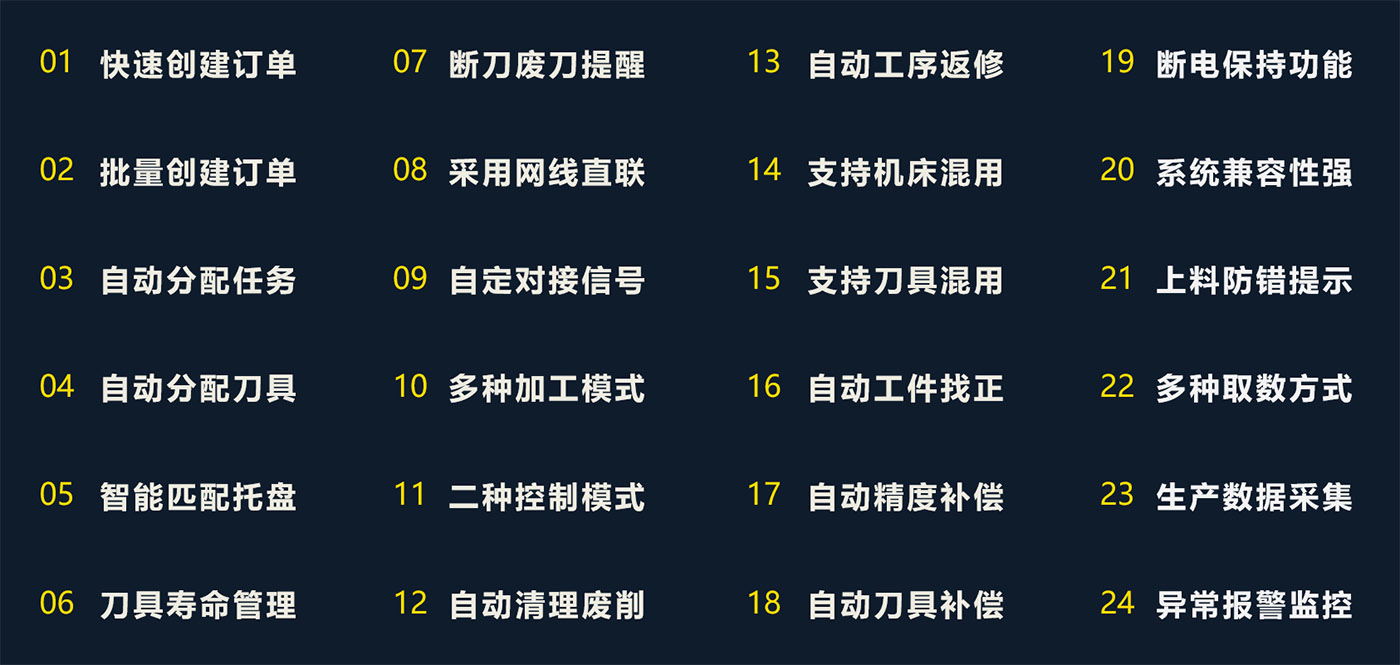

FMS智能控制系统由智冠柔宇自主独立研发,整套系统多达32项标准化功能,可根据客户需求进行选配,也可按客户需求进行定制化功能开发。系统自动化程度高,兼容性强,操作简单,可快速上线、快速排产。

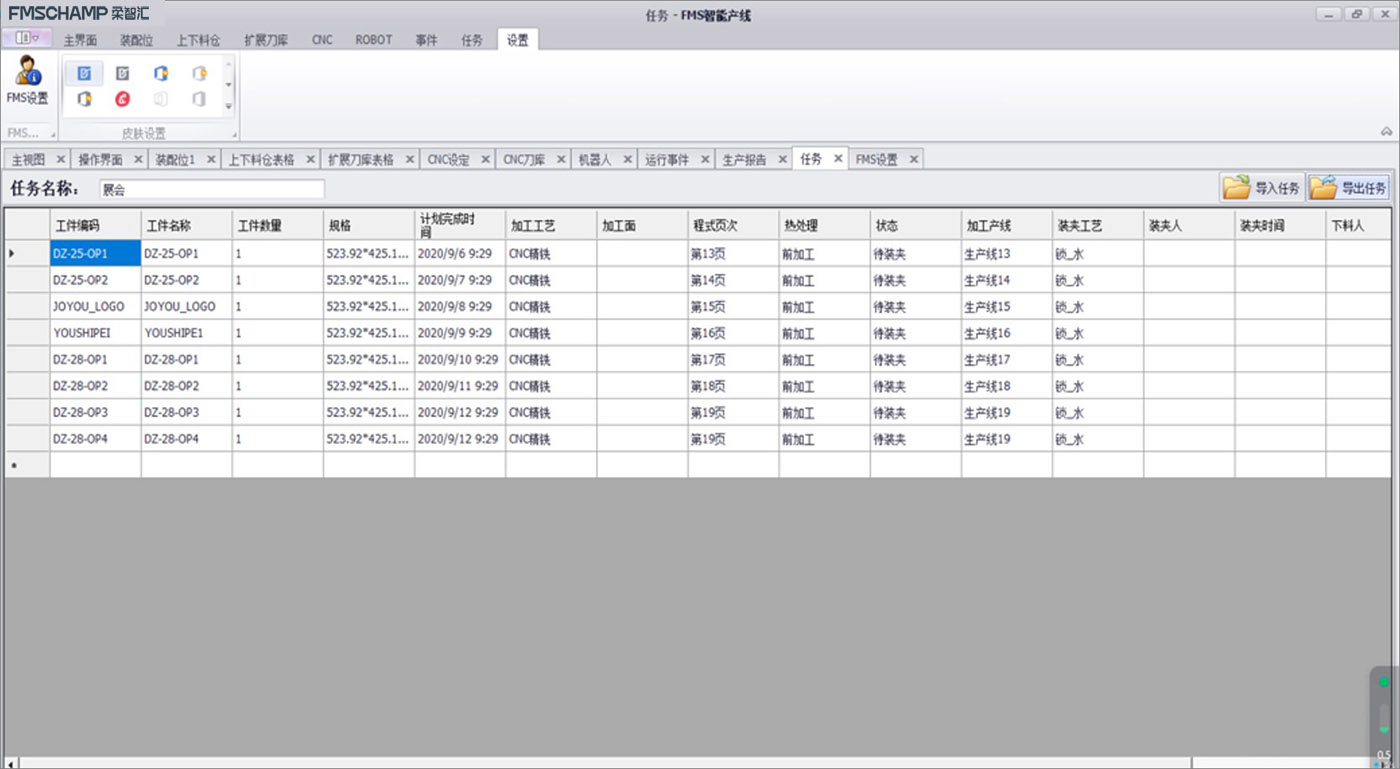

快速创建订单,批量创建订单,多种加工模式可选

智冠柔宇 FMS系统对接关联的是 CAM编程软件产生的数据,订单由 MES导入Excel表格和工单表创建,也可以选配RFID,大幅缩短人员操作时间,减少出错机率,降低用人要求。系统不仅可以批量创建任务订单,还可以对任务订单进行再次编辑。多种加工模式可供选择,常规的有零件模式(一个程序多把刀具)与模具模式(一个程序一把刀具)等。

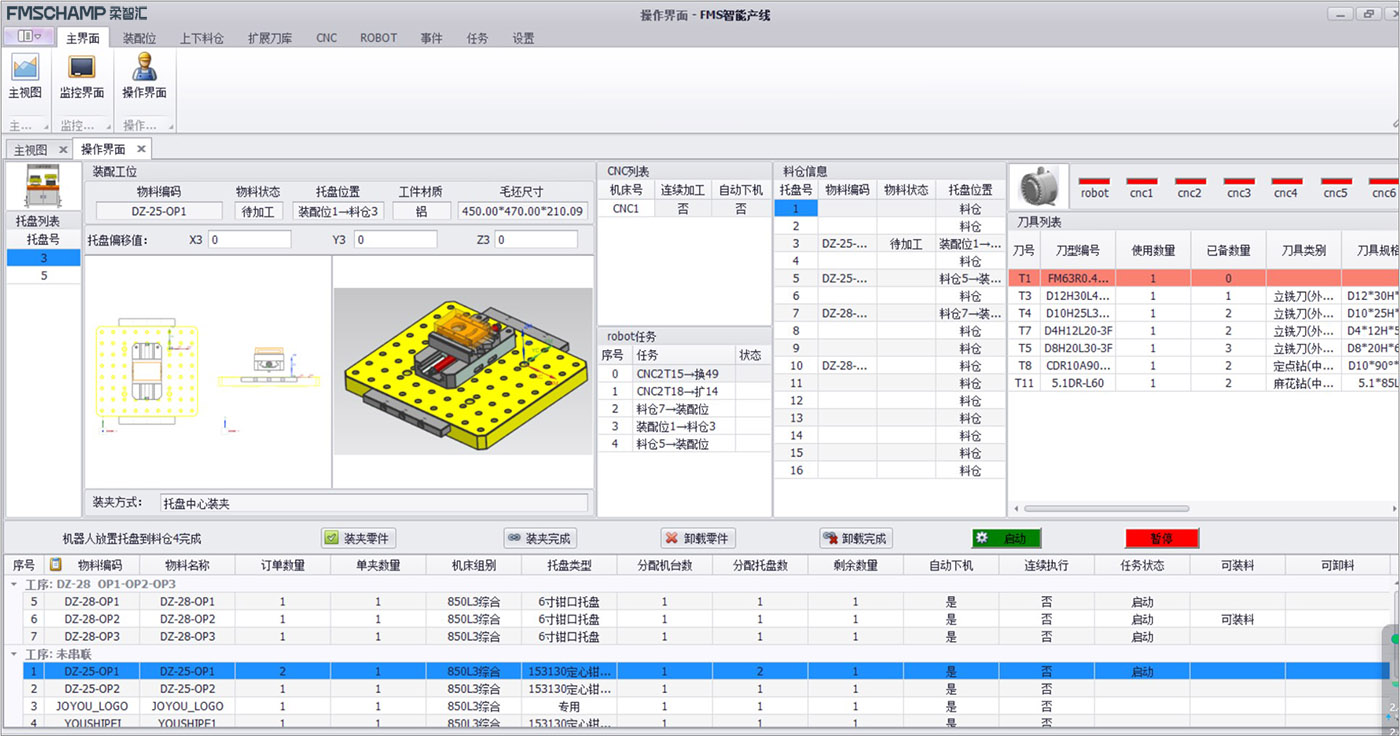

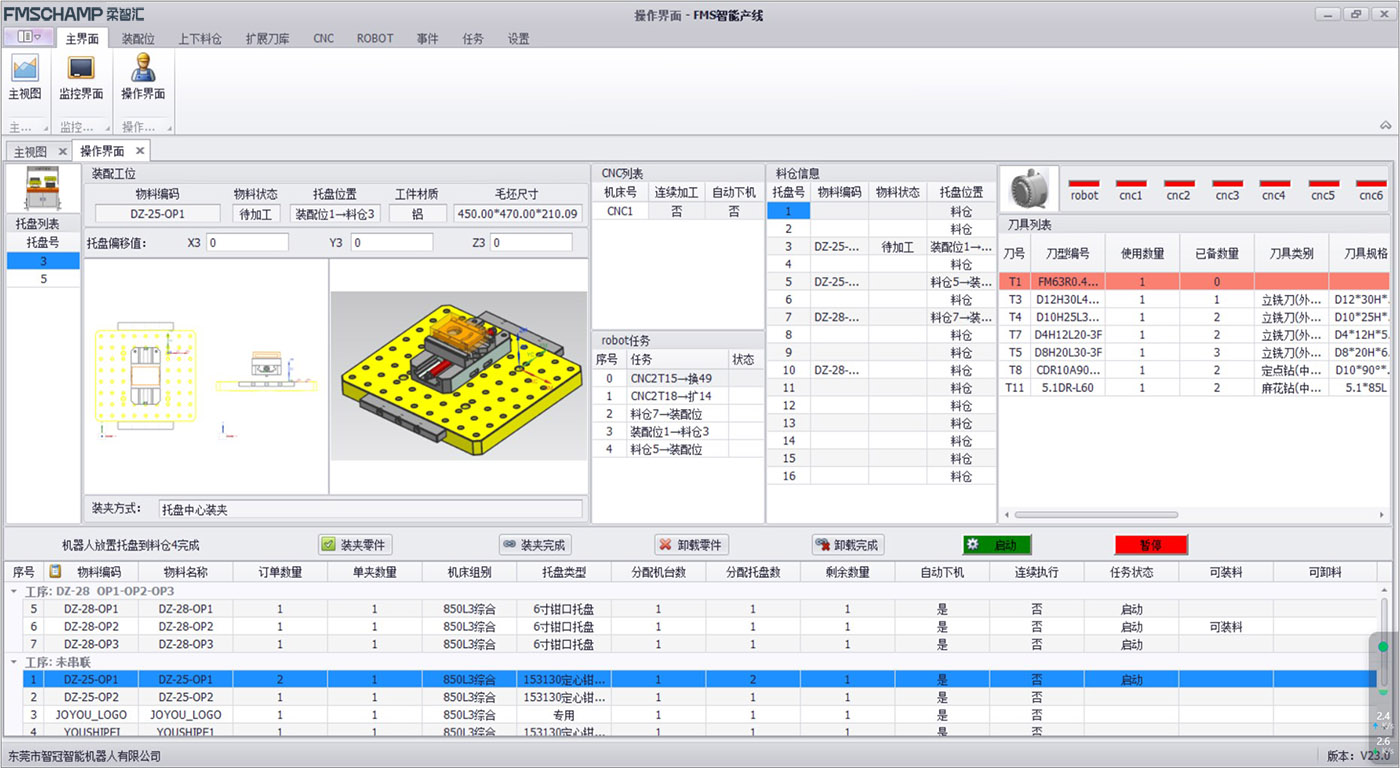

智能匹配托盘,自动分配刀具

智冠FMS系统能自动读取加工程序,并对工序中所有托盘进行智能匹配,自动为加工产品选择托盘(可手动),选择托盘后还可进行任意切换。智冠FMS系统能自动读取加工程序,并对工序中所有刀具进行后台运算和读取,指令机械手在刀具仓选择相应的刀具并自动装上机床(具备刀具防撞功能)。

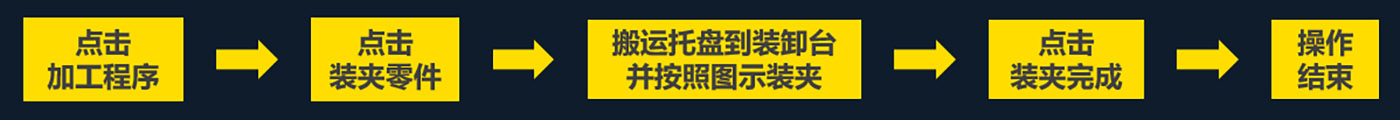

个性化托盘管理,自动上下料,上料防错提示

自主定义托盘数据,类型分类、托盘可自动和手动两种操作模式在装配台、料仓、机台之间流转。针对机型不同,可以对托盘进行定制。可通过地轨和AGV进行工件搬运,使用机械手将工件放置到机床,实现自动化上下料。工件NC程式自动获取,系统会示意操作者怎样正确放置工件,并附有工件三维图进行二次防错。

界面简洁,操作简单。

界面非常简洁,需要人工操作的仅有四个键,操作整个软件几乎不用特别的学习。

自动进行任务分配、信号对接及上下刀具

智冠FMS系统可以自定义机床加工内容(精加工、粗加工、通用等),加工任务自动分配给空闲机床进行加工。系统支持跟配套设备的对接地址自定义功能,如跟机床的对接信号,跟PLC对接信号,跟机器人对接信号等。机械手在刀具仓选择相应的刀具并自动装上机床;刀具安装位置装有传感器,并具备防撞功能。

自动进行工件找正、精度补偿、刀具补偿及测量补正返修

智冠FMS 系统会调用探头经过算法运算自动进行工件找正,对工件摆放位置无严格的精准放置要求。系统配备精度补偿功能,对托盘的硬件精度没有过高要求,适应性广泛。托盘上到机床后,会根据托盘的厚度尺寸进行计算,自动给机床进行精度补偿,提高机床加工精度。系统可调用对刀仪进行刀具的直径和长度测量,依据测量的实际值来进行误差计算,在加工程序中进行误差补偿。加工完成并自动清洁后,软件会调用探头测量程序进行自动测量,根据测量数据及公差要求进行刀补数据补偿,对超差部位重新调用对应加工程序返修加工(返修是哪把刀具加工不合格就返修哪把刀具的加工工序,不是每把刀具重头开始跑) 。返修加工后再次测量并生成数据报告。

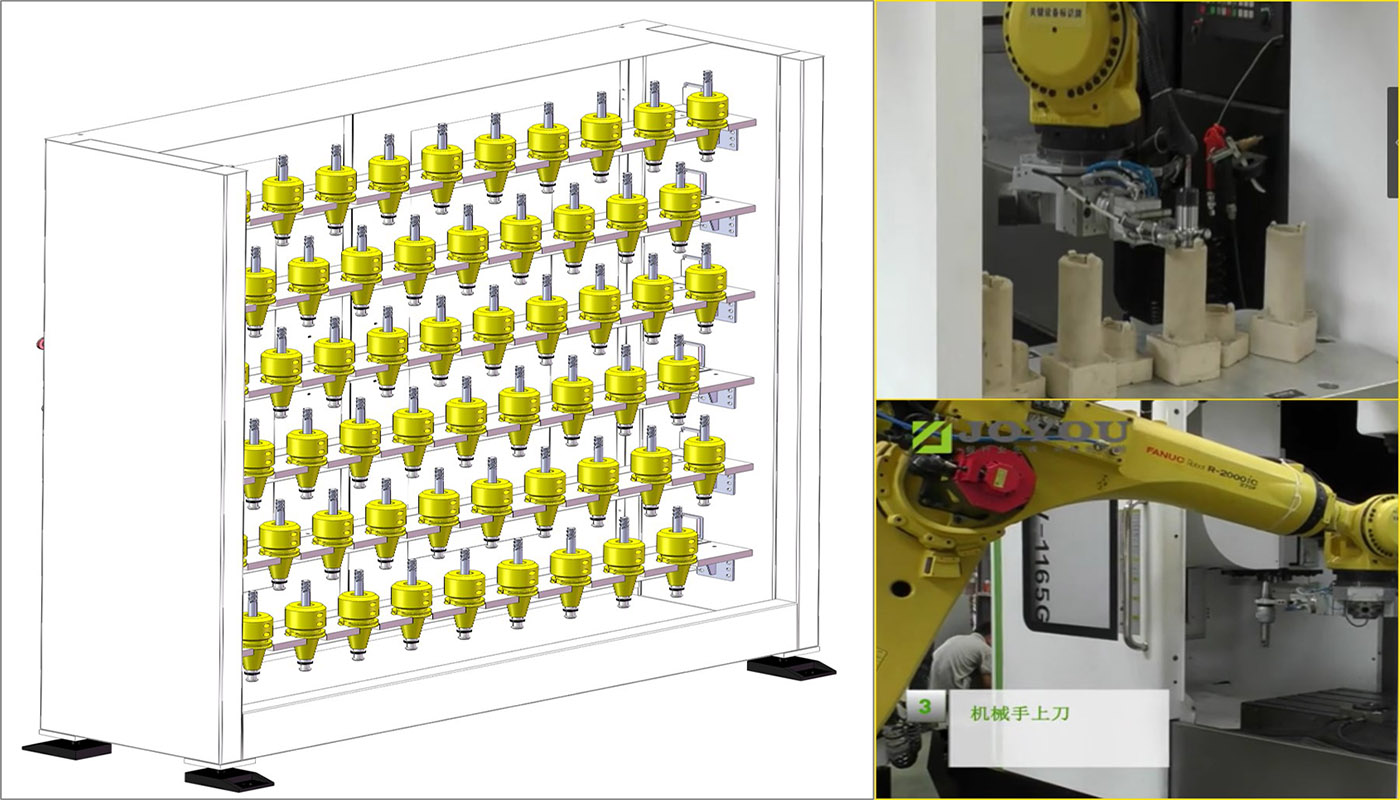

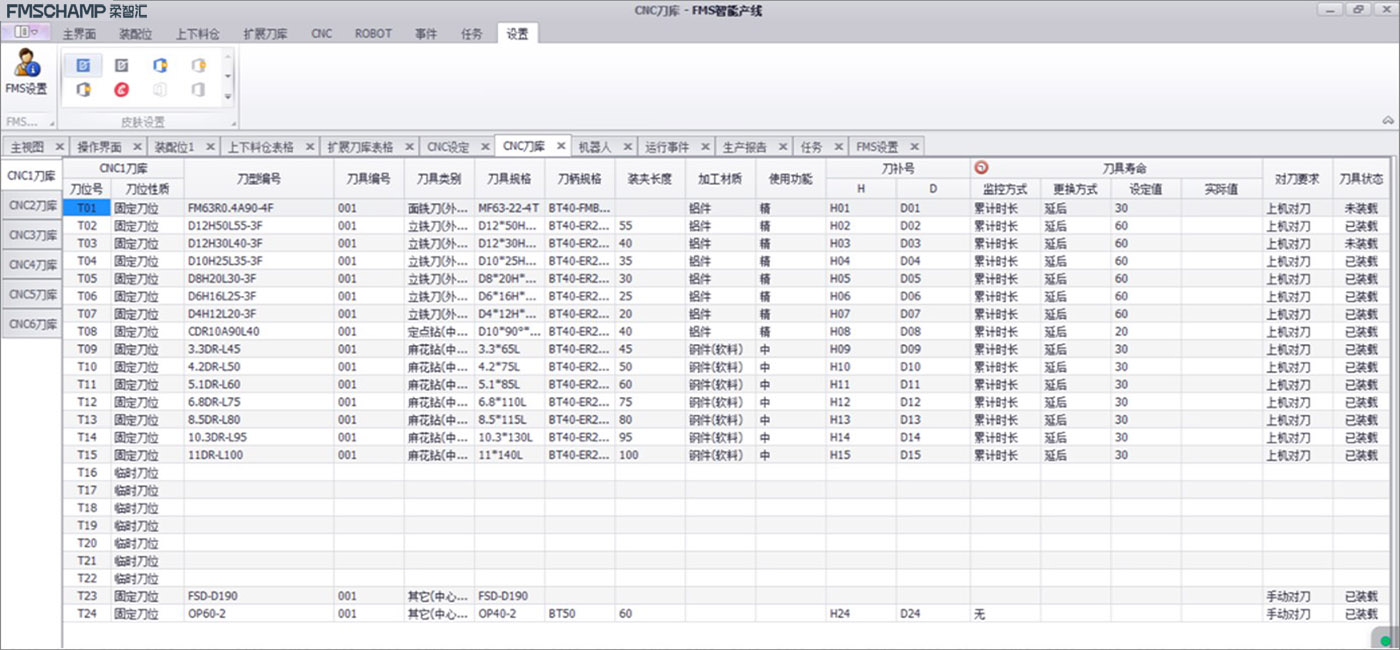

刀具数据管理,刀具寿命管理,断刀废刀提醒

刀具数据一键导入、刀具可分固定刀具、临时刀具、数据可客户自定义,CNC刀具和扩展库独立管理。刀具可自动及手动上下机床及在扩展库内移动。扩展库带安全光删及刀位信号检测。系统通过自身功能进行刀具寿命管理,可针对每把刀具的属性(时间、次数、磨损值)去设置刀具寿命,在加工前或加工后进行对刀操作,自动更换刀具。系统具备刀具状态实时监测及提醒功能,如遇刀具在加工的过程中断刀或刀具磨损严重在加工的过程中加工不动零件时,会暂停机床并提醒进行人工检查确认。

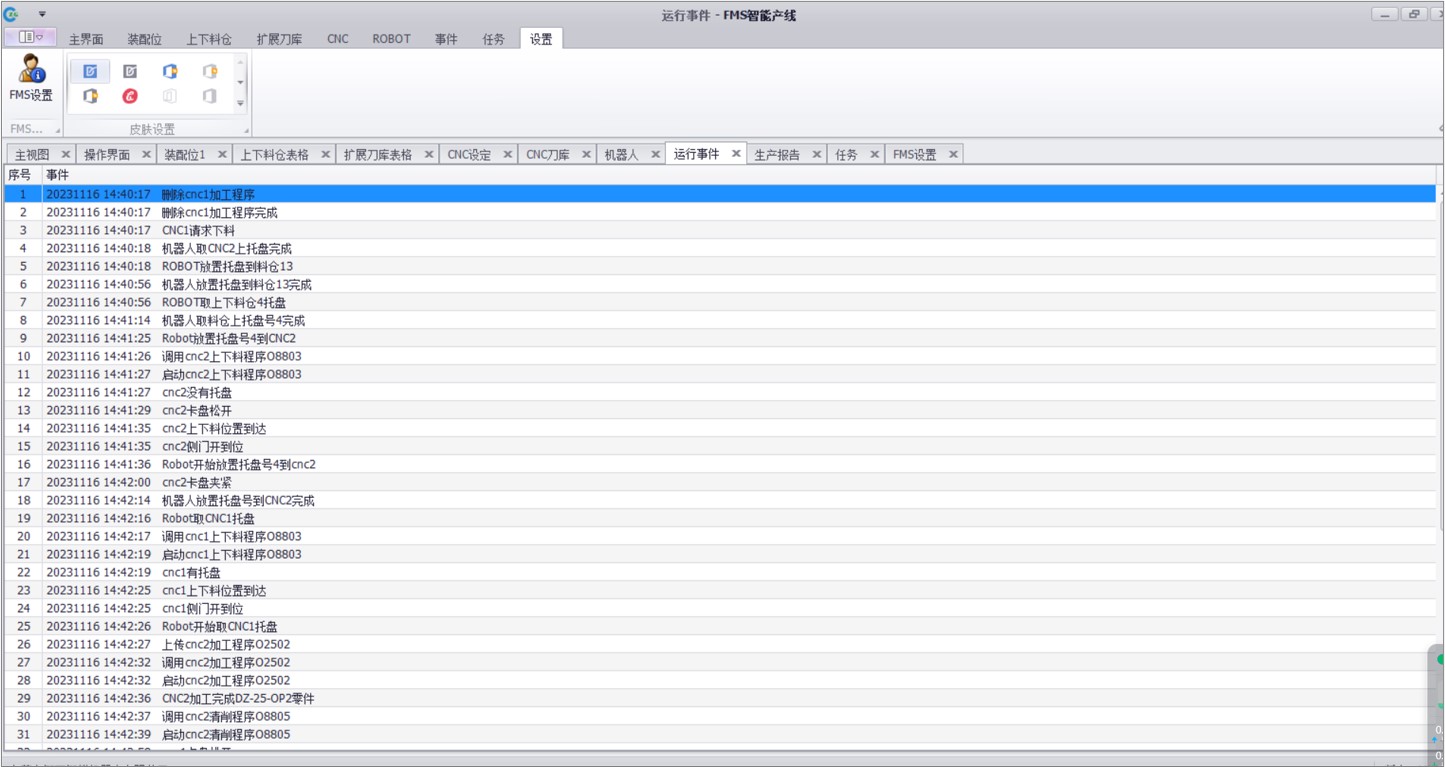

断电保持功能,异常报警监控,运行事件记录查询

智冠FMS系统配置断电后任务及状态保持功能,如遇突然断电,在通电重启后,直接运行软件即可,无需把机器人手爪上的托盘或者刀具放回原位,也无需修改数据。系统具备异常报警监控功能,可对异常设备进行单独禁用,不影响其它设备正常运行。 系统可自动生成系统日志,通过系统日志可对运行事件记录进行查询 。

自动清理废削

智冠FMS系统配备自动清削功能,在创建加工任务时可在操作面板进行此功能勾选,当加工任务完成后可自动对工件及工作台进行废屑清理,方便后续操作。